Производитель изоляторов С4-80 II

1. Информация о производителе

Компания "АС ЭНЕРГИЯ" совместно с партнерами осуществляет производство фарфоровых опорно-стержневых изоляторов С4-80 II-М УХЛ1.

Производственная мощность предприятия позволяет изготавливать около 10-12 тысяч изоляторов в месяц. В ближайшее время планируется расширение производства, увеличение объёмов изготовления продукции.

В процессе производства изоляторов осуществляется строжайший контроль качества продукции. Каждый этап технологической цепочки сопровождается рядом необходимых мер, таких как замеры влажности, размерности, тщательная проверка целостности в соответствии c требуемыми нормами производства изоляторов и ГОСТом. На каждую партию изоляторов С4-80 II-М выполняются испытания в сертифицированной лаборатории, что подкрепляется Протоколом испытаний.

По вопросам приобретения изоляторов С4-80 II-М отправляйте запрос на электронную почту:

[email protected]

И мы предоставим Вам коммерческое предложение на поставку.

На большое количество мы предоставим индивидуальную цену!!!

2. Технические характеристики изоляторов С4-80 II-М УХЛ1

В таблице представлены основные параметры опорных стержневых фарфоровых изоляторов 2-го исполнения (3 ребра). Основное назначение изоляторов – для изоляции и крепления токоведущих частей в разъединителях РЛНД, находящихся под напряжением. Используются на электрических станциях переменного напряжения 10 кВ.

3. Технология производства

Изготовление фарфоровых изоляторов представляет собой комплекс технологических операций. На каждом этапе выполняется строгий контроль качества.

Фарфоровая масса

Изоляторы С4-80 II-М производятся из глиноземистого электрофарфора высокой прочности подгруппы 130 ГОСТ 20419-83.

Преимущества электрофарфора перед другими изоляционными материалами состоят в том, что из него можно изготовлять изоляторы сложной конфигурации и данный материал имеет широкий интервал спекания.

Данный вид керамики обладает высокими электроизоляционными, механическими, термическими свойствами в области рабочих температур и низкую скорость старения при эксплуатации.

Изготовление фарфорового корпуса

Заготовки цилиндрической формы формуют пластическим способом из фарфоровой массы на шнековом вакуум-прессе.

Затем заготовка оправляется (обтачивается) на вертикальном станке для придания ей соответствующего профиля по заданному чертежу.

Сырое изделие подвергают конвективной сушке для удаления влаги. При этом оптимальная влажность изделия в результате сушки не должна превышать 5%.

Изоляторы покрывают глазурью. Глазурь создает ровную и гладкую поверхность изолятора, позволяет уменьшить загрязняемость изолятора в процессе эксплуатации, улучшает его электрические и механические свойства.

Обжиг в печи

Глазурованные изделия подсушивают и обжигают однократно в печи по соответствующему режиму.

При обжиге происходит спекание фарфора, плавление глазурного покрытия, которое покрывает поверхность изолятора тонким блестящим стекловидным слоем.

Глазурь устраняет неровности и микротрещины на поверхности фарфора, придавая фарфору гладкую поверхность, тем самым повышается механическая прочность изолятора.

Установка арматуры

На фарфоровый корпус с помощью цементной заделки устанавливаются элементы арматуры – фланцы, которые служат для закрепления изолятора на опорной конструкции и установки токоведущих элементов.

Фланцы выполнены цельнолитыми из высокопрочного алюминиевого сплава.

Армировочные швы защищены силиконовым герметиком, что увеличивает надежность и долговечность изоляторов.

Испытания

Проводятся приёмо-сдаточные испытания, испытания механических и диэлектрических свойств каждой партии продукции.

4. Контроль качества

На производстве действует система менеджмента качества. Контроль качества продукции осуществляется высококвалифицированным персоналом с большим опытом работы. Имеется собственная сертифицированная лаборатория.

5. Документы, гарантия

Представленные опорные стержневые изоляторы прошли необходимые испытания. Имеется паспорт, протокол испытаний на определение электрических и механических свойств. Сертифицированы в установленном порядке.

Срок эксплуатации изоляторов С4-80 II-М составляет не менее 30 лет, гарантийный срок – 4 года со дня ввода в эксплуатацию, но не более 4,5 лет со дня отгрузки производителем.

Изоляторы С4-80 II-М отвечают требованиям ГОСТ 9984-85.

6. Упаковка

Готовая продукция укладывается в жесткую упаковку – деревянную обрешетку, для обеспечения сохранности продукции во время транспортировки. Для дополнительной фиксации груза используется стрейч-пленка и стреппинг-лента.

| Упаковка | Стандарт | Большая |

| Количество изоляторов в упаковке | 180 шт. | 240 шт. |

| Количество изоляторов в ряду | 30 шт. | 30 шт. |

| Количество рядов | 6 | 8 |

| Вес брутто / нетто | 560 кг / 486 кг | 730 кг / 648 кг |

| Габаритные размеры упаковки | 1200х850х1160 | 1200х850х1500 |

Стандартная решетка состоит из 6 рядов и вмещает 180 шт. изоляторов. Возможно увеличение решетки до 8 рядов на 240 шт. изоляторов. К заказу доступно и меньшее количество изоляторов, чем в стандартной решетке.

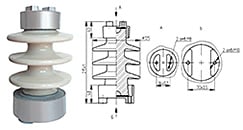

Фото опорно-стержневых изоляторов С4-80 II-М

Рекомендуем посмотреть:

Коментарі про продукцію, відгуки: